船用锻件是船舶制造中的关键部件,其性能和材料选择直接影响船舶的安全性、耐久性和运行效率。以下是船用锻件的主要特点及材料选取要点:

高强度与韧性

船舶在航行中承受风浪、冲击和交变载荷,锻件需具备高强度和良好的韧性,避免脆性断裂。

耐腐蚀性

长期暴露在海水、潮湿环境中,需抵抗电化学腐蚀、点蚀和应力腐蚀开裂(如舵杆、螺旋桨轴等)。

疲劳性能

承受周期性载荷(如发动机曲轴、推进系统部件),需高疲劳寿命。

低温韧性

极地船舶或低温海域作业的锻件需满足低温冲击韧性要求(如-40℃以下)。

尺寸与形状复杂性

大型锻件(如艉轴、舵系)需保证内部组织均匀,避免缺陷。

碳钢与低合金钢

普通碳钢(如A级、B级船用钢):用于非关键部件,成本低,焊接性好。

高强度低合金钢(如AH36/DH36/EH36):满足不同温度韧性要求,用于船体结构、锚链等。

不锈钢

奥氏体不锈钢(如316L):耐海水腐蚀,用于泵阀、管道系统。

双相不锈钢(如2205):兼具强度与耐蚀性,用于高应力腐蚀环境。

特种合金

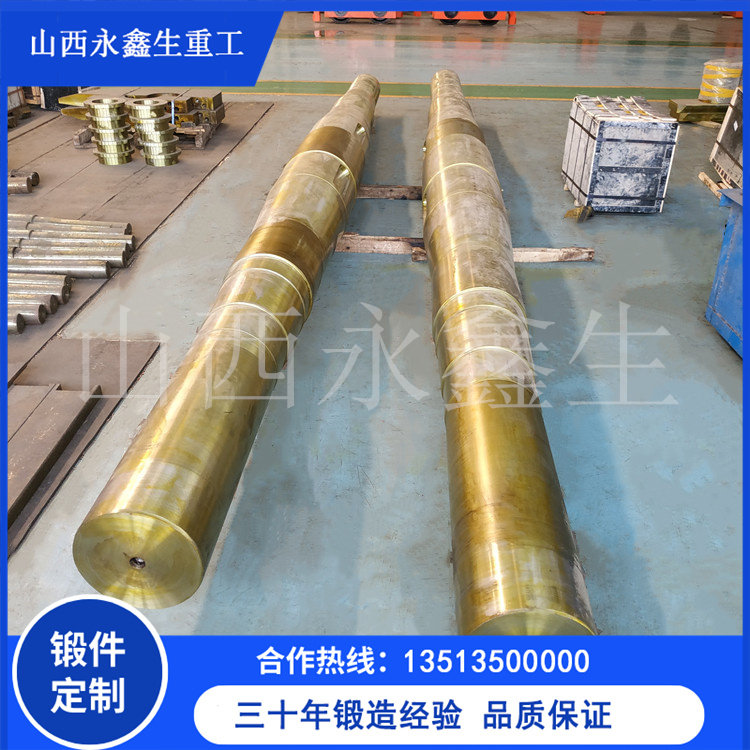

铜合金(如铝青铜、镍铝青铜):用于螺旋桨、海水泵部件,耐腐蚀且抗空泡侵蚀。

钛合金:高端船舶或深海装备,轻量化且耐蚀,但成本高。

服役环境

海水接触部件(如舵轴)优先选择不锈钢或铜合金;高温部件(如排气系统)需耐热钢。

力学性能要求

高应力区域(如曲轴)采用合金钢(如42CrMo),并经调质热处理。

工艺适应性

大型锻件需材料具备良好的锻造性能和焊接性(如控轧控冷钢)。

标准符合性

满足船级社规范(如CCS、DNV、ABS等),如船用锻件需通过无损检测(UT/MT)和力学性能测试。

螺旋桨轴:镍铝青铜(CA1040)或34CrMo4合金钢(表面镀层防腐)。

艉轴/舵杆:42CrMo、30CrNiMo,调质处理。

锚链:AM3级高强度钢(如EQ70)。

阀门/泵体:CF8M(316不锈钢)或双相不锈钢。

锻造工艺

采用自由锻或模锻,确保流线型组织与致密性。

热处理

正火、淬火+回火(调质)以优化综合性能。

防腐处理

镀锌、喷涂或阴极保护(如牺牲阳极)。

检测标准

超声波探伤(UT)、磁粉探伤(MT)及化学成分分析。

船用锻件材料需平衡强度、耐蚀性、工艺性和成本,同时严格遵循船舶行业标准。随着绿色船舶发展,高强轻量化材料(如钛合金、复合材料)的应用逐渐增多,但传统合金钢和铜合金仍占据主流。设计时应根据具体工况和寿命要求综合选材。