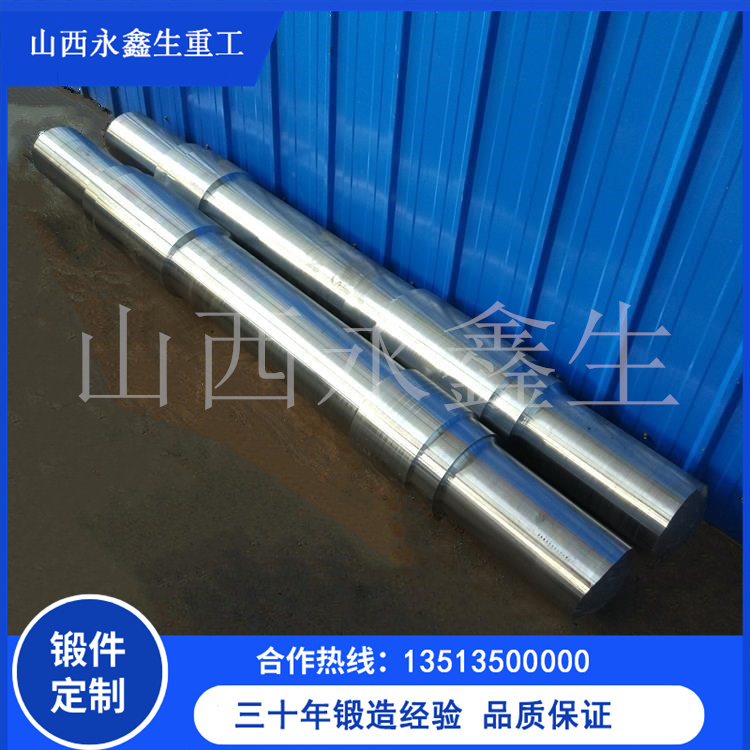

大型船用锻件是船舶制造中的关键部件,包括舵系、轴系、锚系等重要承力结构件。随着船舶大型化发展趋势,对锻件的尺寸、性能和可靠性要求不断提高。工艺优化研究旨在提高产品质量、降低生产成本、缩短生产周期,同时满足日益严格的环保要求。

高强度船用钢的合金设计

材料纯净度控制技术

微观组织与力学性能关系研究

大型锻件成形过程的数值模拟

多火次锻造工艺参数优化

变形量与组织性能的定量关系

残余应力控制技术

大型锻件均匀性加热技术

冷却速率与相变行为研究

回火脆性控制方法

无损检测新技术应用

全尺寸精度测量方法

力学性能在线评估

尺寸效应控制:大型锻件内部质量均匀性控制

组织性能一致性:全截面力学性能达标

残余应力管理:加工与服役过程中的尺寸稳定性

工艺集成优化:锻造与热处理的协同效应

计算机辅助工程(CAE)模拟分析

物理模拟与实验室试验

工业试验与生产验证

大数据分析与工艺模型建立

建立大型船用锻件全流程工艺优化体系

开发高效、节能、环保的新型锻造工艺

形成具有自主知识产权的关键技术

提高产品合格率至98%以上,降低能耗15-20%

优化后的工艺技术可推广至其他大型锻件生产领域,如能源装备、重型机械等,提升我国大型船用锻件制造的整体技术水平。

本研究对于实现船舶制造强国战略、提升高端装备制造能力具有重要意义。