在锻造船用锻件时,成型温度区域的划分主要依据材料的相变温度、塑性变形能力以及避免缺陷(如裂纹、氧化等)的需求。以下是关键温度区域的划分及其特点:

温度范围:通常为材料熔点的60%~75%,具体取决于材料类型:

碳钢/低合金钢:1100℃~850℃

不锈钢(如316L):1150℃~900℃

铝合金:400℃~350℃

铜合金:800℃~700℃

特点:

材料塑性高,变形抗力低,适合复杂形状锻件。

动态再结晶充分,晶粒细化效果好。

需避免过热(晶粒粗大)或过烧(晶界熔化)。

温度范围:介于再结晶温度与完全再结晶温度之间(通常为材料熔点的30%~60%):

钢:700℃~950℃

铝合金:200℃~350℃

特点:

变形抗力高于热锻,但尺寸精度更好,氧化较少。

需控制冷却速率以避免加工硬化或残余应力。

温度范围:室温或略高于室温(一般≤再结晶温度的30%)。

适用材料:低碳钢、铝合金、铜合金等塑性较好的材料。

特点:

锻件尺寸精度高,表面质量好。

变形抗力大,需大吨位设备,可能需中间退火以消除硬化。

始锻温度:低于过烧温度(钢约1200℃),避免晶界弱化。

终锻温度:

碳钢:高于再结晶温度(约800℃),防止裂纹。

不锈钢:≥850℃,避免σ相析出导致脆性。

温度梯度控制:大型锻件需均匀加热,避免内外温差过大导致应力开裂。

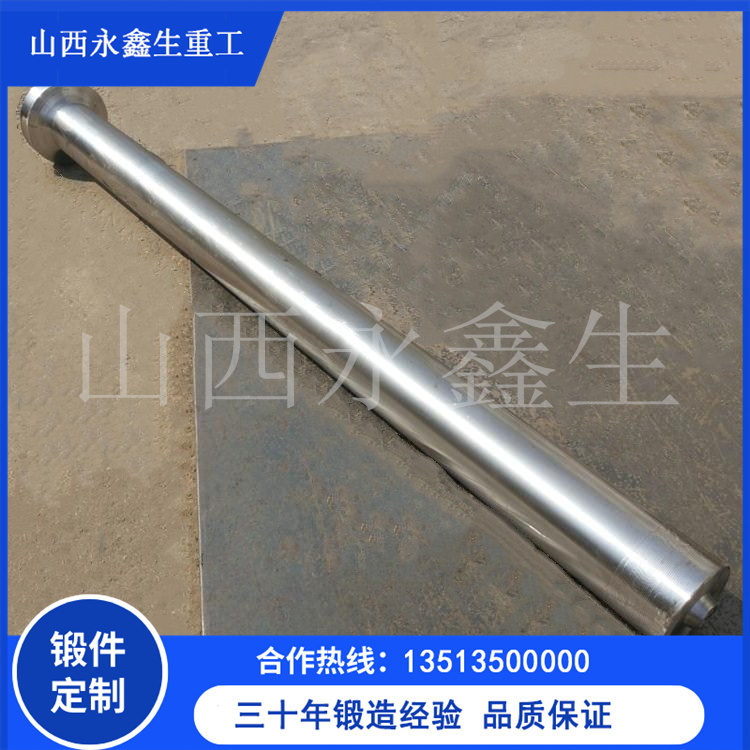

材料选择:常采用低合金高强钢(如EH36)、不锈钢或耐蚀合金。

工艺要点:

热锻后需缓冷(如坑冷)以减少残余应力。

关键部件(如舵轴、曲轴)需后续热处理(正火、调质)以提升力学性能。

加热设备:推荐采用可控气氛炉或感应加热,减少氧化皮。

温度监测:红外测温仪或热电偶实时监控,确保工艺窗口稳定。

通过合理划分温度区域并严格控制工艺参数,可确保船用锻件的强度、韧性及耐腐蚀性满足海事规范(如DNV-GL、ABS等标准)。