大型船用锻件的热处理过程确实较为复杂,这是由锻件的尺寸大、材料性能要求高、服役环境严苛等特点决定的。以下是其复杂性的具体体现及关键环节:

材料多样性:船用锻件通常采用高强度合金钢(如AISI 4140、4340或船用级EH36等),需根据成分定制热处理工艺。

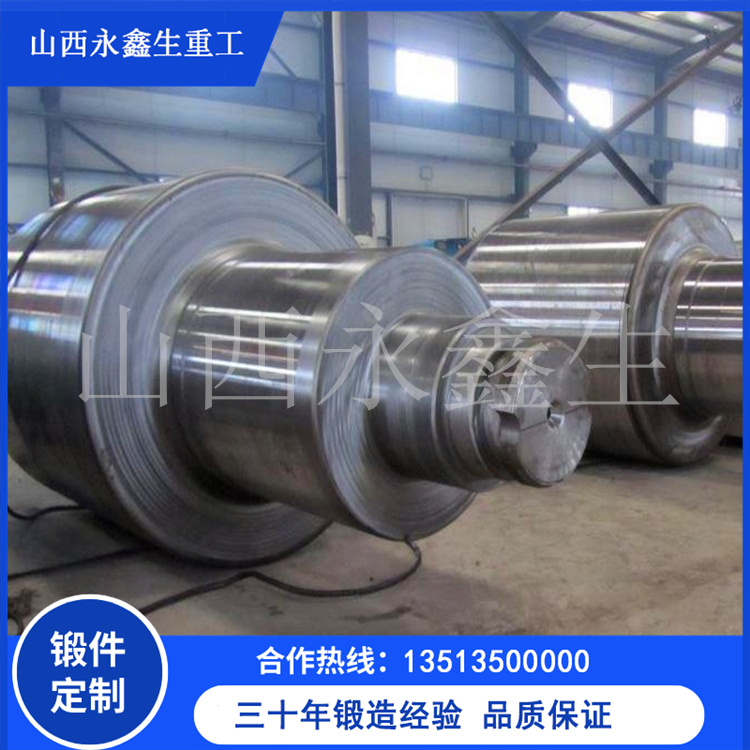

尺寸与重量:大型锻件(如曲轴、舵杆、推进轴)可能重达数十吨,热处理时需确保温度均匀性,避免应力集中。

性能要求:需同时满足强度、韧性、耐腐蚀性、抗疲劳性等指标,且需符合船级社规范(如DNV、ABS、LR等)。

工艺衔接:热处理需与锻造、焊接、机加工等工序协同,避免后续变形或性能下降。

退火/正火:消除锻造后的内应力,细化晶粒,为后续加工做准备。大型锻件需长时间保温(可能达数十小时)。

去氢退火:针对易氢脆材料,在200-300℃长时间保温以扩散氢原子。

加热均匀性:需采用分段加热(如先550℃预热再升至850-950℃),避免热应力开裂。

冷却控制:水淬、油淬或聚合物淬火介质的选择取决于材料厚度和淬透性。大截面件需强力喷淋或浸入搅拌冷却。

温度精准性:通常在500-650℃调整强度与韧性的平衡,需避免“回火脆性”(如对Cr-Mo钢在350-550℃区间需快速冷却)。

去应力回火:对焊接或机加工后的部件进行低温回火(200-300℃)以释放残余应力。

差温热处理:对局部高应力区域(如曲轴轴颈)进行差异化加热/冷却。

深冷处理:少数高合金钢需在-70℃以下处理以提升残余奥氏体转变率。

变形控制:通过夹具设计、分段加热或后续矫直(如热态压力矫直)补偿。

性能一致性:采用计算机模拟(如DEFORM或ANSYS)预测温度场和相变,优化工艺参数。

检测严格性:需进行UT探伤、硬度测绘、力学性能测试及金相分析,确保无缺陷。

工艺必须符合国际标准(如ISO 630、ASTM A788)及船级社认证,全程需文档追溯。

大型船用锻件热处理是材料科学与工程技术的结合体,涉及多参数精确调控和跨工序协作。虽然流程复杂,但通过现代化设备(如数控热处理炉)和工艺优化(如控时淬火技术),能够稳定生产高性能锻件。对于关键部件,甚至需采用“模拟试块”先行验证工艺可行性。