船用轴锻件是船舶的重要部件,在船舶制造中占有重要地位。随着航运事业的迅速发展,船舶用大锻件尺寸日益增大,对大锻件性能要求越来越高.船用锻件性能要求为抗拉强度R≥640MPa~780MPa,屈服强度R> 340MPa,延伸率A5≥17%,断面收缩率Z> 40%,冲击功一l0℃ k ≥27J。国标 G699- 1999? 中45#钢(850°C=正火 +840~C 淬火 + 600°C回火 )性 能 要求 为 R ≥600MPa ,R > 355MPa ,A5≥ 16% ,Z≥4O% ,AkI> 39J.对比分析此类锻件一IO~C冲击韧性要求极高,因此提高低温冲击韧性是亟待解决的难点问题之一。

1.试验材料

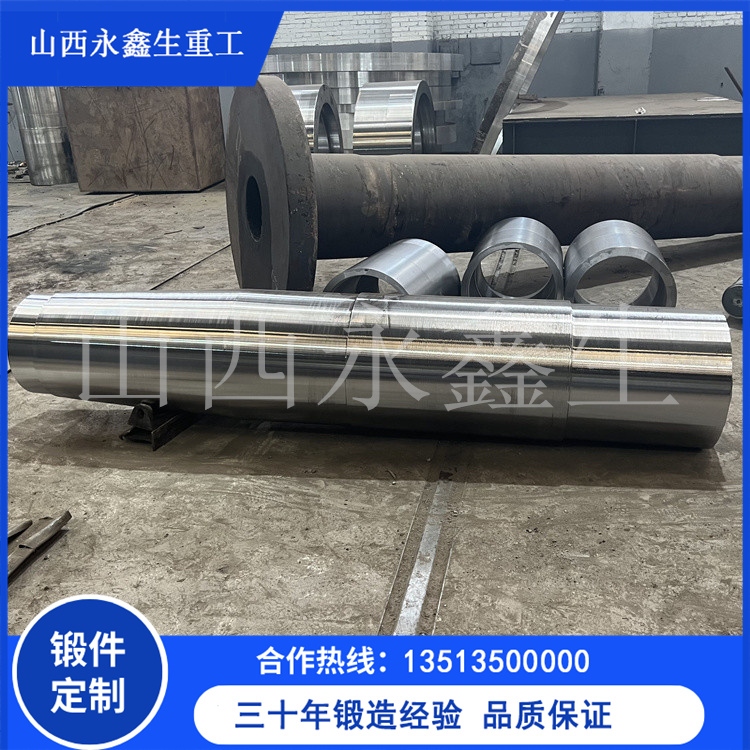

利用本厂现有的45#钢余料进行试制 ,炼钢方法为VD + LB3 ,试料截面尺寸为直径385mm,与实际订货尺寸相同。

2 显微组织对低温冲击韧性的影响

2.1 小试样热处理试验

在热处理模拟炉 中进行不同淬火温度的调质模拟试验 ,为制定热处理工艺提供参考 。方案 1:淬火温度为 770°C ,回火温度均为630°C 。方案2 :淬火温度为850℃,回火温度均为630℃。热处理工艺。拉伸试样尺寸为(直径20mm ×120mm的圆柱形试样 ,在室温下进行试验。冲击韧性试样尺寸为10mm×10mm×55mm的夏比V型缺口试样 ,试验温度为一10°C .

随着淬火温度的增加 ,材料的屈服强度和抗拉强度增大 。这是因为淬火温度采用770°C 时 ,为略低于A ,(785 )点 的亚温淬火 ,较淬火温度为85O℃相比,组织中大部分为马氏体硬相,但可能保留一部分韧性铁素体相,降低钢的冷脆转变温度 ,甚至有可能使钢的冲击韧性略有提高。可以看出,虽两种淬火加热温度均可以满足一10%A>27J的要求,但采用亚温淬火对提高冲击韧性效果不佳。因此船用轴锻件应采用能得到较高强度的850%调质热处理 .

2.2 大截面锻件的模拟试验

小试样虽然满足力学性能要求 ,在相同的热处理方式下模拟件可能会因为截面尺寸较大(直径385mm)限制冷却速度从而影响低温冲击性能 ,因此设计两种不同冷速的调质工艺进行对比试验 。淬火温度为850℃ ,回火温度为630℃ ,冷却方式 1:采用双液淬火,水冷5m in + 油冷120min~140min ;冷却方式 2 :水冷60min 一80min ,取样位置为距表面80mm 。

两种不同冷却速度冷却的模拟件强度均能满足要求,但低温冲击韧性均达不到 一10℃A k ≥27 J 的要求 。水冷60min 一80min的模拟件较水冷5min + 油冷120min一140min的模拟件冲击韧性没有得到明显提高。结合金相组织 ,在两种不同的冷却方式下组织均为珠光体 + 铁素体 ,局部存在少量贝氏体组织。

3.S ,P 元素和夹杂物对低温冲击韧性的影响

本试验料S、P含量均较低 ,S元素含量为0.002% ,P元素含量为0.004% ,可见 S 、P 并不是导致低温冲击韧性低的原因。对不同冷却速度的模拟件距表面80mm进行了夹杂物测定,A 类、B 类、D类夹杂物均为 0.5 级 ,而C类 (硅酸盐类)级别较高 。A 、B 、D 类夹杂物含量均很低 ,钢中的S元素含量也较低 ,可见S元素并不是导致低温冲击韧性不合格的原因。c 类夹杂物含量较高,最高达到 2.5 级 ,对 比用户提供的韩国合格锻件 ,夹杂物较高 ,这可能与浇注系统洁净度低有关。这类夹杂物破坏金属的延续性 ,降低钢的强度和塑韧性 ,尤其在低温的情况下,钢脆性增强。因此c类夹杂物含量高有可能是导致低温冲击韧性不合格的重要原因之一。

4.晶粒度对低温冲击韧性的影响

为了探索晶粒度对此类锻件低温冲击韧性的影响,对两种冷却速度的试制件距表面80mm位置进行了晶粒度检验 ,晶粒度级别为5 ~6 级。细化晶粒是四种强化机制中唯一提高强度而又增加韧性的强化机制 ,晶粒越细,晶界越多,裂纹扩展阻力越大 ,冲击功就越高。因此 ,一方面可以加入细化晶粒的元素 ,另一方面可以通过控制锻造温度得到均匀细小的再结晶晶粒 ,还可以控制热处理的温度细化组织,舶轴系与机械结构锻件从而达到既保证强度又能提高低温韧性的目的。

(1)钢锭冒口端C、Mo元素存在少量负偏析, 在不同高度处沿径向由边缘至中心含量不断增加,距离钢锭中心部位越近,偏析程度越高。冒口中心上部C、Mo含量最高。钢锭水口C、Mo元素 含量变化不大,中心上部存在负偏析,边缘及下部存在少偏析钢锭凝固会产生正偏析区和负偏析区偏析区位于钢锭上部及冒U部位,偏析较为严重,负偏析区位于钢锭下部及水口部 位,偏析较为轻微需要调整浇注温度改善正、负偏析。

(2)钢锭冒口部位无缩孔,表明钢锭冒口保温条件良好,冒口补缩良好,但冒口纵截面存在较严重的条状偏析。水口部位质爾:较好,末发现缺陷。需要调整各包浇注温度进行改善。