船用锻件是船舶制造中不可或缺的关键部件,其质量与性能直接关系到船舶的安全性和可靠性。近年来,随着全球造船工业的迅猛发展,船用锻件的尺寸和重量不断增加,对生产工艺提出了更高的要求。本文将探讨船用锻件工艺的最新进展及其未来发展趋势。

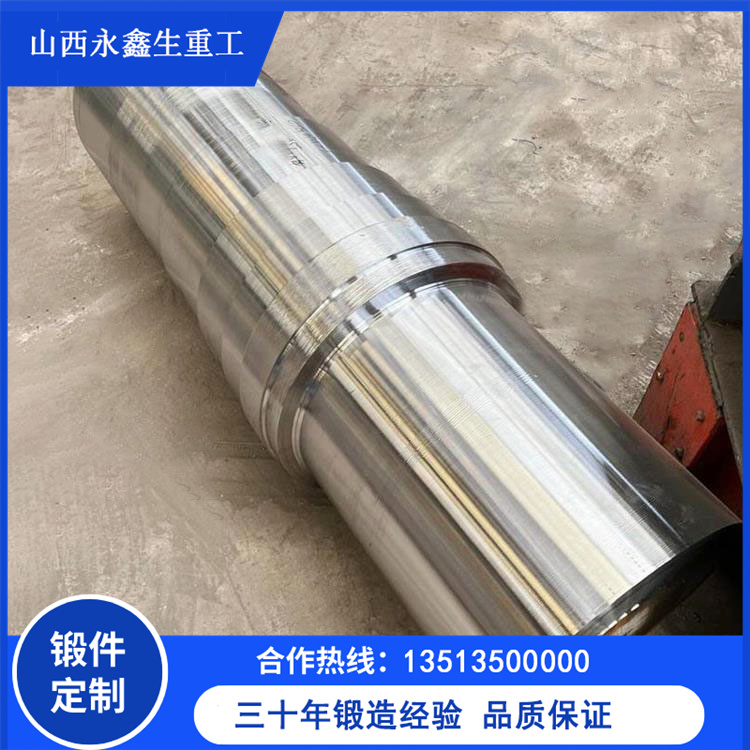

船用锻件主要包括柴油机曲轴、船轴、舵杆、推进轴等,其制造工艺复杂且技术要求高。为了满足不断增长的市场需求,世界各国的船用锻件生产主要在三个方面进行了研究和发展。

首先,在材料科学方面,新材料的开发和应用显著提高了船用锻件的性能。例如,高强度合金钢和钛合金等材料的使用,不仅减轻了锻件的重量,还增强了其抗腐蚀性和耐久性。这些新材料的应用为船舶提供了更高的运行效率和更长的使用寿命。

其次,锻造技术的进步也是船用锻件工艺发展的重要驱动力。现代锻造技术如精密锻造、等温锻造和超塑性锻造等,可以有效提高锻件的尺寸精度和内部质量。精密锻造通过精确控制锻造温度和压力,减少了锻件的变形和缺陷,提高了产品的合格率。等温锻造则在保持材料优良性能的同时,减少了锻造过程中的能量消耗。超塑性锻造更是通过特殊的加热和处理工艺,使材料在低应力下实现高塑性变形,从而生产出形状复杂且性能优良的锻件。

最后,生产管理的优化也是船用锻件工艺发展的重要方面。现代造船企业通过推行生产设计转换和高效的生产管理系统,实现了锻件生产过程的精细化和高效化。例如,某些造船企业采用数字化生产管理系统,对锻件的生产进度、质量控制和物流管理进行全程监控和优化,显著提高了生产效率和产品质量。

综上所述,船用锻件工艺的发展在新材料应用、锻造技术进步和生产管理优化三个方面取得了显著成效。未来,随着造船工业的进一步发展,船用锻件工艺将继续朝着高质量、高效率和智能化的方向前进,为全球船舶工业的发展提供坚实的支持。